Seiten

Blog

Termine

Heizkraftwerk Hannover Linden

Die Stadtwerke Hannover AG betreibt am Standort Hannover Linden eine Gas- und Dampfturbinenanlage (GuD-Anlage) zur Erzeugung von Strom und Fernwärme. Die altersbedingte Erneuerung der bisher vorhandenen Dampfturbine mit einer elektrischen Leistung von 50 MWel wurde für umfangreiche Neu- und Umbaumaßnahmen genutzt. Mit der Planung des Projekts wurden die grbv Ingenieure im Bauwesen GmbH & Co. KG, Hannover, beauftragt.

Verkürzte Funktionsweise der GuD-Anlage:

- Ansaugung und Verdichtung von Außenluft, Verbrennung mit Erdgas in der Brennkammer der Gasturbine.

- Stromgewinnung durch Betrieb der Gasturbine mit den dabei entstehenden heißen Abgasen.

- Übertragung der Abgas-Wärmeenergie auf den Wasser-Dampf-Kreislauf eines Abhitzedampferzeugers. Erzeugung von Hochdruckdampf, Ableitung des Abgases zum Kamin.

- Zuleitung des Hochdruckdampfs zu einer Dampfturbine zum Zwecke der Stromgewinnung über einen Generator und/oder zur Erzeugung von Fernwärme.

- Abkühlung des Dampfs mit mechanisch gereinigtem Flusswasser aus der Ihme über einen Kondensator. Rückführung des Kondensats in den Wasser-Dampf-Kreislauf.

Umfang der Gesamtbaumaßnahme

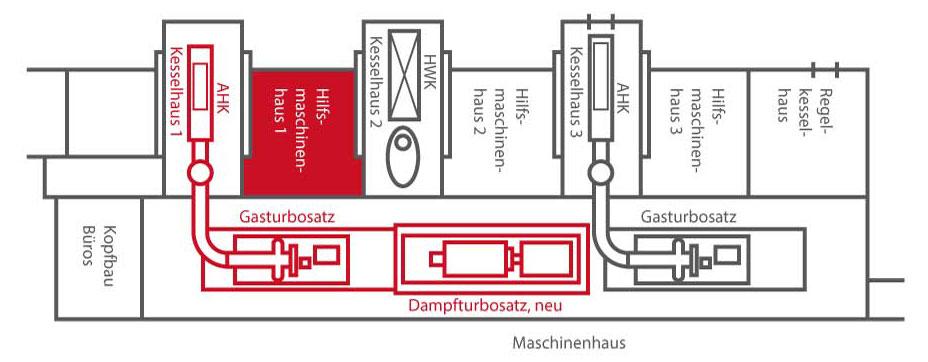

Neben dem Ersatz der alten Dampfturbine durch eine neue Anlage mit 96 MWel elektrischer Leistung wurde eine zweite Gasturbine und ein zweiter Abhitzedampferzeuger (Kessel) errichtet. Die Gesamtbaumaßnahme, weitestgehend unter laufendem Betrieb abgewickelt, gliedert sich in vier Hauptabschnitte.

- Umbau des Hilfsmaschinenhauses I für die Luftansaugung

- Neubau der erdgasbefeuerten Gasturbine im Maschinenhaus Block I

- Umbau des Kesselhauses I für den Abhitzedampferzeuger

- Neubau der Dampfturbine im Maschinenhaus Block II

Vor besondere Anforderungen wurden die Planer durch das limitierte Raumangebot im Bereich der Neu- und Umbaumaßnahme gestellt. Von der gesamten Anlage wurde auf Basis von 3D-Scans ein CAD-Modell erstellt, das als Grundlage für alle weiteren Planungen diente.

I: Umbau des Hilfsmaschinenhauses I

Die für die Verbrennung in der Gasturbine erforderliche Außenluft wurde durch eine Luftansaugung mit freiem Lüftungsquerschnitt von 10m x 8m gewährleistet. Um einerseits den Betrieb der Kranbahn im Maschinenhaus weiterhin sicherzustellen und andererseits die städtebaulichen Belange auf der Fluss-Seite (Ihme) zu berücksichtigen, wurde entschieden, den erforderlichen Raum für die Luftansaugung durch den Umbau des Hilfsmaschinenhauses I zu schaffen. Das Hilfsmaschinenhaus I bestand ursprünglich aus den Geschossebenen +-0,00m, +7,00m, +9,50m, 14,30m und der ehemaligen Kohlebahn auf Ebene +19,50m. Die Ebenen +7,00m, +9,50m und +14,30m waren in der Gebäudemittelachse durch einen ca. 5,00m hohen Fachwerkträger abgefangen. Im Zuge des Umbaus wurden die Ebenen +9,50m und +14,30m, sowie der vorgenannte Fachwerkträger zurückgebaut.

Die Ebene +7,00m wurde dazu temporär nach unten abgestützt und später an einen 2,80m hohen Vierendeelträger angehängt, der die erforderlichen Freiräume für die neuen Dampfleitungen gewährleistet. Der Vierendeelträger aus HEB700-Profilen aus S355JRG2 leitet die Lasten des Hilfsmaschinenhauses I und der neuen Luftansaugung über 20m in die Kesselhäuser I und II.

Die ehemalige Kohlebahn, die erhalten bleiben sollte, wurde durch einen ca. 2,40m hohen Fachwerkträger aus HEB400-Profilen abgefangen, der die Lasten ebenfalls in die angrenzenden Kesselhäuser einleitet.

II: Neubau der Gasturbine

Die Lasten der neuen Gasturbine werden über eine neue dynamisch beanspruchte Stb.-Platte in acht Stb.-Stützen und zwei Stb.-Wandscheiben eingeleitet. Die etwa 9,00 m hohen Stahlstützen wurden dazu auf eine Höhe von ca. 1,70m eingekürzt. Der vorhandene Querschnitt aus Hohlkastenprofilen 500mm x 500mm x 10mm konnte weiterhin genutzt werden. Für die 1,80m starke Stb.-Platte wurden ca. 400m³ Beton und 62to Betonstahl verbaut. Unter der Platte wurden zur Entkopplung der dynamischen Schwingungen Federdämpfer eingesetzt. Aufgrund der höheren Belastungen aus der neuen Gasturbine wurde deren Fundament ertüchtigt. Dazu wurden in oberer Lage Längs- und Querbewehrung ergänzt und ein 6cm starker Aufbeton eingebracht. Die höheren Bodenpressungen unterhalb des Fundamentes konnten in Abstimmung mit Baugrundgutachten zugelassen werden.

III: Umbau Kesselhaus 1

Das Kesselhaus 1 (30m x 17m) besteht aus einer Stahlkonstruktion mit 13 Bühnenebenen. Die Ebenen +8,00m bis +29,90m sind an der Haupttragebene +37,25m angehängt. Die Ebenen +44,00m bis +59,00m sind auf dieser aufgeständert. Durch dieses für Kesselhäuser typische Konstruktionsprinzip kann die Null-Ebene stützenfrei genutzt werden. Die Bühnenebenen sind jeweils durch Horizontalverbände stabilisiert. Das Kesselhaus ist jeweils in den Außenachsen durch Vertikalverbände ausgesteift.

Der neue Kessel und der Bypasskanal erforderten den Umbau des Kesselhauses. Um der neuen Anlagengeometrie gerecht zu werden, wurden die Bestandskonstruktionen teilweise zurückgebaut und anschließend bis zu 3,70m hohe Stahlträger eingebaut. Diese leiten die Lasten in die angrenzenden Gebäudestützen. Insgesamt wurden ca. 480to Stahl verbaut. Intensive Bauablaufplanung und -überwachung stellten sicher, dass die Standsicherheit der Gebäudekonstruktion sowie die funktionellen Zusammenhänge, z. B. Rettungswege, in jedem Montagezustand erhalten blieben.

Zusätzlich erhielt das Kesselhaus einen neuen Stahlschornstein mit einer Länge von 70m und einem Aussendurchmesser von 4,60m. Der Schornstein wird in 55,0m Höhe auf einer Kaminlagerkonstruktion gelagert, die die horizontalen Lasten in die Gebäudekonstruktion und die vertikalen Lasten in die Haupttragebene weiterleitet.

Für die Ermittlung der Windlast und die Dimensionierung des Schornsteines war die Ermittlung der Eigenfrequenz des Kesselhauses erforderlich. Hierfür wurde der vollständige Stahlbau des Kesselhauses mit dem neuen Kamin und der neuen Auflagerkonstruktion modelliert. Die aus dieser Betrachtung resultierenden Eigenfrequenzen stellten die Berechnungsgrundlage für den elastisch gelagerten Stahlschornstein dar.

IV: Neubau Dampfturbine

Wie in Bauabschnitt II erfolgt die Lasteinleitung der Dampfturbine über einen dynamisch beanspruchten Turbinentisch. Hier entschied man jedoch, die Turbinentischplatte als Stahlkonstruktion mit erheblicher Gewichtseinsparung gegenüber einer konventionellen Stb.-Ausführung herzustellen. Die Herstellung erfolgte als Hohlkastenquerschnitt mit 12mm starken längs und quer verlaufenden Innenstegen, Rastermaß ca. 800 mm i.M. und 20mm starken Boden- und Deckblech. Die Gesamttonnage beträgt 233to aus S235JRG2.

Die vorhandene Unterkonstruktion aus Stahlstützen wurde zurückgebaut und durch acht Stb.-Stützen mit einer Höhe von ca. 9,0m ersetzt. Die Stützen wurden trotz Fußeinspannung in beiden Richtungen durch Vertikalverbände stabilisiert, so dass die Stützenkopfverschiebungen die geforderten Grenzwerte des Anlagenbaus nicht überschritten. Die Turbinentischplatte wird mit Federdämpfern entkoppelt. Auch für die neue Dampfturbine wurde das bestehende Fundament verstärkt. Neben zusätzlicher Längs- und Querbewehrung in oberer Lage wurde ein 8cm starker Aufbeton eingebracht.

Schweißeignung

Da die Gebäudekonstruktionen bereits 1960 erstellt wurden, konnte eine allgemeine Schweißeignung des Bestandsstahls nicht sichergestellt werden. Daher wurden Proben zur Bestimmung der Schweißeignung entnommen. Untersuchungen zeigten, dass unberuhigt vergossene geseigerte Stähle vorlagen, die dem früheren Thomasstahl St37-1 nach DIN 17100 zuzuordnen wären. Der Bestand erwies sich als bedingt schweißgeeignet. Durch Vorgabe einer konkreten Schweißtechnologie konnten die Konstruktionen geschweißt werden.

Fazit

Durch den Umbau und die Erweiterung des HKW Linden wurde eine der modernsten GuD-Anlagen Deutschlands geschaffen. Die modernisierte und erweitere GuD-Anlage wird regulär im vorbeschriebenen KWK-Betrieb eingesetzt, eine reine Nutzung zur Stromgewinnung ohne Erzeugung von Fernwärme ist jedoch ebenfalls möglich. Durch den Betrieb der GuD-Anlage wird unter entsprechenden Bedingungen ein Brennstoffwirkungsgrad von bis zu 84,4% sowie eine CO2-Einsparung von 200.000to pro Jahr erreicht.

Die Gesamtbauzeit von ca. 4 Jahren soll Anfang 2013 abgeschlossen sein. Die Rohbaukosten betrugen ca. 10 Mio. EUR. Die Gesamtkosten inkl. des Anlagenbaus beliefen sich auf ca. 155 Mio. EUR.

Projektdaten

| Bauherr | Stadtwerke Hannover AG, Hannover |

| Projektsteuerung | Pöyry Energy GmbH, Hamburg |

| Planung | grbv Ingenieure im Bauwesen GmbH & Co. KG, Hannover |

| Software | CAD: ISBCAD; Statik: AxisVM12 und Frilo; Statik Räumliches Modell: AxisVM12 FEM: AxisVM12 |

grbv Ingenieure im Bauwesen, Hannover

1926 gegründet, ist grbv eines der ältesten freischaffenden Ingenieurbüros Deutschlands. Rund 60 Mitarbeiter pflegen den Anspruch, stets aktuell und dynamisch zu denken und positive technische Trends umzusetzen. Das Team von grbv verlässt sich seit 22 Jahren auf die Lösungen von ISBCAD.

grbv Ingenieure im Bauwesen GmbH & Co. KG

Expo Plaza 10

30539 Hannover

Tel. +49 (0)511 98 49 4-0

info@grbv.de

www.grbv.de